Fabricante com certificação ISO para fábricas de cimento e mineração desde 1992 | Com a confiança da Sinoma, Jidong Cement e mais de 100 clientes globais.

As mangas de rolos de moagem VRM em compósito cerâmico oferecem uma resistência superior ao desgaste, uma vida útil mais longa e uma maior eficiência de moagem em comparação com as mangas de liga tradicional. O seu material avançado reduz o tempo de paragem para manutenção e melhora a eficiência energética, tornando-os uma atualização rentável para aplicações de cimento e mineração.

| Parâmetro | Mangas de cerâmica para compressão | Manga de liga padrão |

|---|---|---|

| Dureza (HRC) | 60+ (Cerâmica) | 45-52 (alto teor de crómio) |

| Tempo de vida | 18-24 meses | 6-8 meses |

| Resistência a fissuras | Zero comunicados | 12% Taxa de falha |

| Temperatura máxima | 2000°C | 1200°C |

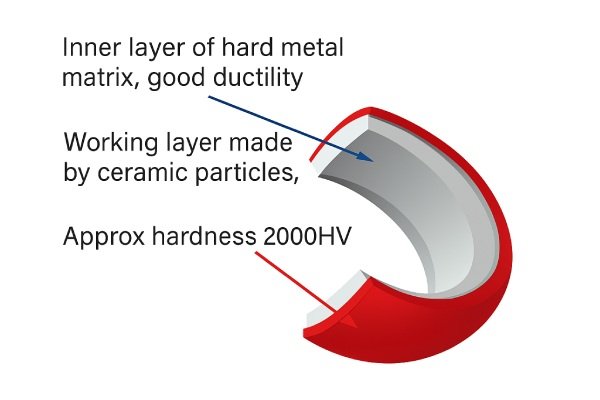

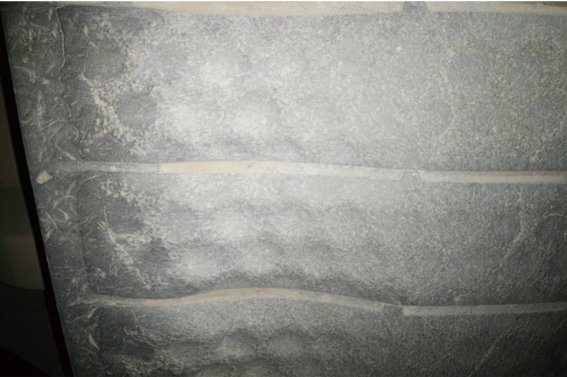

As mangas de rolos de ferro fundido com elevado teor de crómio e os rolos reparados na superfície sacrificam a resistência ao impacto em prol de uma dureza mais elevada, o que provoca fissuras e falhas operacionais. As mangas de rolo com incrustações de blocos cerâmicos utilizam ferro fundido dúctil para uma resistência superior à fissuração, combinando a dureza 200HB com o alongamento 7% para absorver eficazmente os danos por impacto.

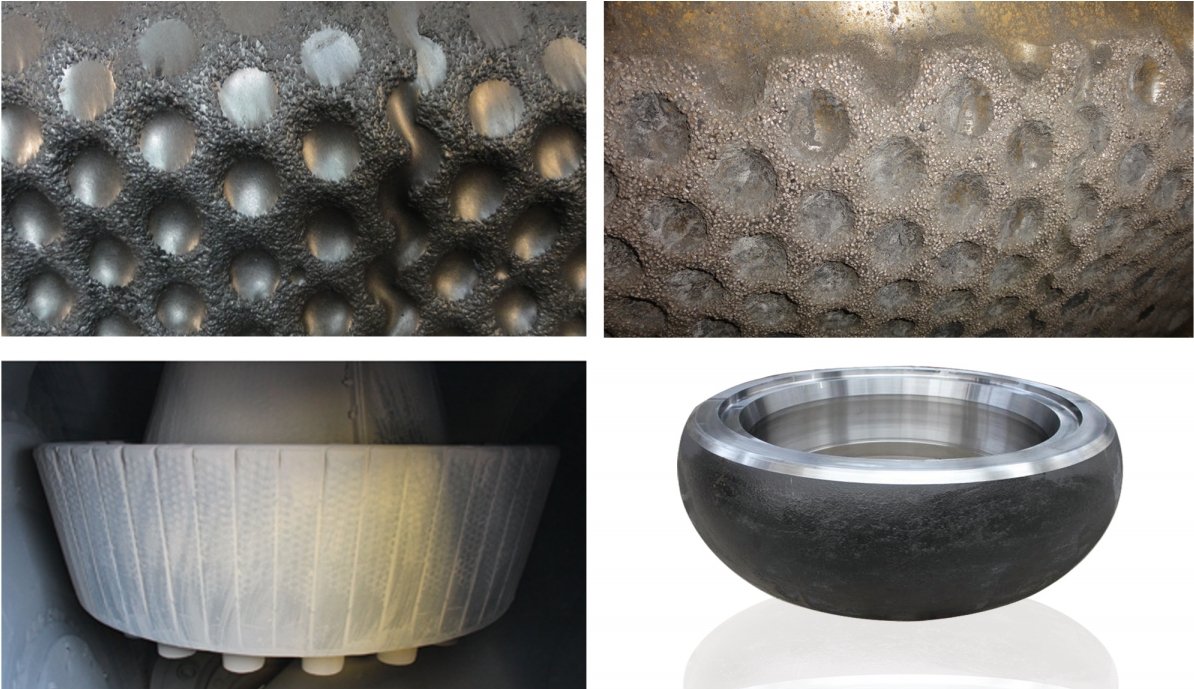

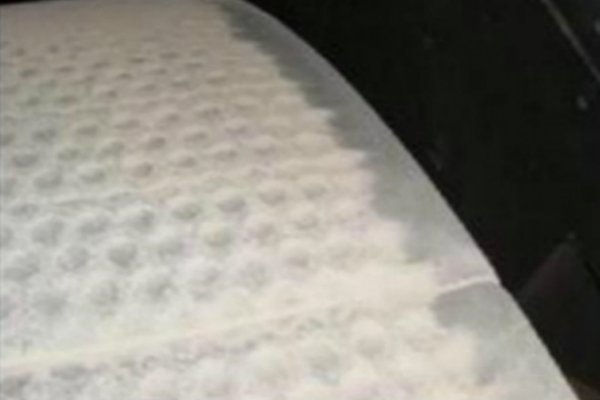

O bloco de cerâmica resistente ao desgaste apresenta uma superfície de trabalho em forma de favo de mel, aumentando a força de mordida nos materiais moídos e aumentando a eficiência da fresagem. A manga do rolo composta por metal-cerâmica combina partículas de cerâmica com metal de alta liga para uma durabilidade e desempenho superiores.

O bloco cerâmico resistente ao desgaste apresenta uma dureza excecional, superior a 60HRC, e oferece uma resistência ao desgaste superior em comparação com a soldadura por sobreposição ou o ferro fundido com elevado teor de crómio. O seu desgaste uniforme e o funcionamento estável do moinho garantem uma fiabilidade a longo prazo

A Sinoma, líder mundial em engenharia de fábricas de cimento, debateu-se com o desgaste prematuro de componentes críticos do triturador e do moinho, causando períodos de inatividade não planeados e elevados custos de substituição.

As peças fundidas padrão falhavam a cada 4-6 meses sob forte abrasão, interrompendo os cronogramas de produção e os orçamentos de manutenção.

A DaFang desenvolveu peças fundidas em liga de alto cromo com tratamento térmico otimizado, aumentando a vida útil dos componentes para mais de 12 meses. A Sinoma reduziu o tempo de paragem em 40% e obteve custos anuais de substituição de peças 30% mais baixos - mantendo a sua produção de cimento a funcionar sem problemas.

As buchas de compósito cerâmico integram partículas de cerâmica ultra-duras (por exemplo, alumina ou zircónia) numa matriz metálica de elevada dureza, oferecendo..:

1 、 3-5x maior vida útil do que as ligas padrão.

2 、 Resistência superior à abrasão para minerais duros (por exemplo, minérios ricos em sílica).

3 、 Perfil de moagem estável para finura e rendimento consistentes.

Sim, podem ser concebidos à medida para se adaptarem às principais marcas de VRM (por exemplo, Loesche, Polysius, Atox, OK Mill). A compatibilidade depende de:

Especificações dimensionais (diâmetro externo, diâmetro interno, largura).

Conceção da fixação (mangas aparafusadas, segmentadas ou sólidas).

Mistura de materiais (ajustada à dureza específica do minério/clínquer).

Tempo de instalação semelhante (ambos requerem a desmontagem do rolo), mas as mangas de cerâmica reduzir a frequência de substituição (por exemplo, 24-36 meses vs. 6-12 meses).

Desenhos segmentados pré-montados pode minimizar ainda mais o tempo de inatividade.

Considerar:

1、Material processado (abrasividade, humidade, dureza).

2、Parâmetros de funcionamento do moinho (pressão, temperatura, RPM).

3、Conteúdo cerâmico (por exemplo, alumina 30% para cimento vs. 40% para minérios).

4、Perícia do fornecedor (solicitar relatórios de testes laboratoriais ou ofertas de teste).

Não, apesar de um 20-40% custo inicial mais elevado, oferecem menor custo total de propriedade (TCO) devido a:

1 、 Vida útil prolongada (menos substituições).

2 、 Redução da mão de obra de manutenção e dos custos de inatividade.

3、Poupança de energia (até 10%) devido à manutenção da eficiência de moagem.

Sim, equilíbrio avançado de compósitos cerâmica-metal dureza (para resistência ao desgaste) e dureza (para resistência ao impacto). Superam as mangas normais em:

Moagem de clínquer de cimento (elevada abrasão + stress térmico).

Tratamento de minério de ferro/cobre (elevado teor de SiO₂).

Mantêm uma distribuição consistente do tamanho das partículas (PSD) porque:

As superfícies resistentes ao desgaste mantêm a geometria original durante mais tempo.

A pressão de moagem estável evita quedas de eficiência ao longo do tempo.

A maior disponibilidade de moinhos aumenta a capacidade de produção anual.

Manutenção mínima em comparação com as mangas tradicionais. Principais verificações:

Verificar se existem vibrações invulgares (indica uma instalação incorrecta).

Limpar os rolos para evitar a acumulação de material.

Inspecionar a existência de lascas nos bordos (raras; causadas por metal de desgaste).

O nosso engenheiro simpático entrará em contacto consigo nas próximas 8 horas.