ISO-certificeret producent til cement- og mineanlæg siden 1992 | Betroet af Sinoma, Jidong Cement og mere end 100 globale kunder.

Almindelige valsehylstre af støbejern med højt kromindhold og overfladebehandlede valser ofrer slagfasthed for højere hårdhed, hvilket fører til revnedannelse og driftsfejl. Valsemuffer med indlagt keramisk blok bruger duktilt støbejern til overlegen revnemodstand og kombinerer 200HB-hårdhed med 7%-forlængelse for at absorbere slagskader effektivt.

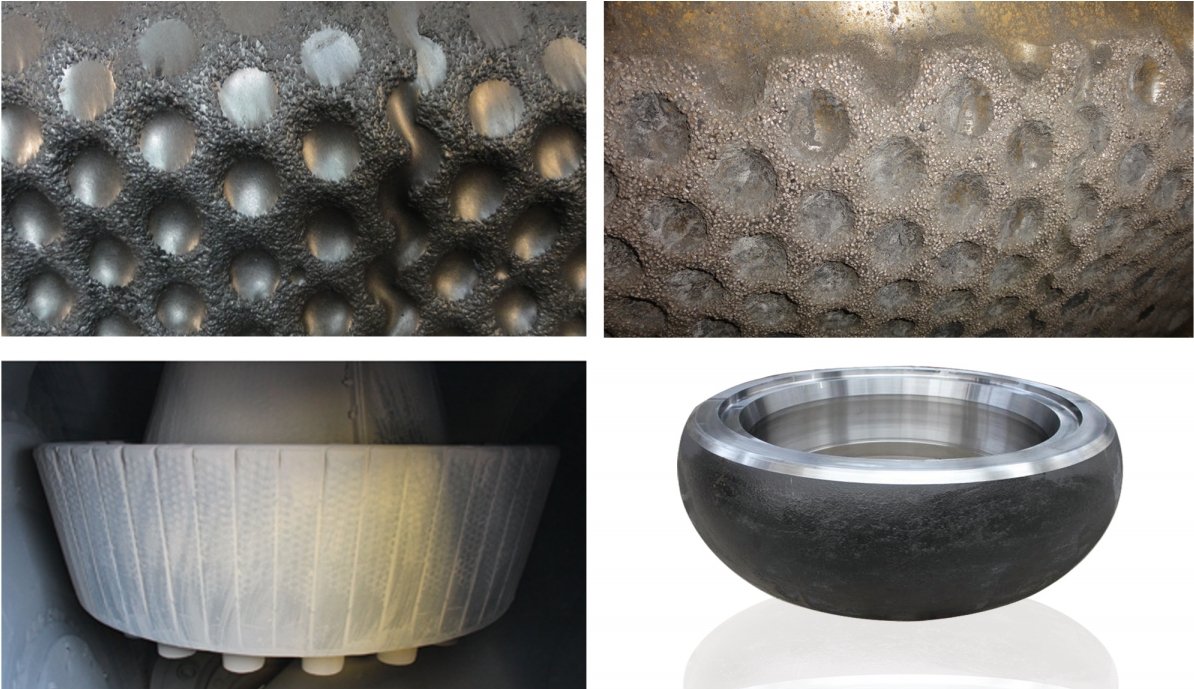

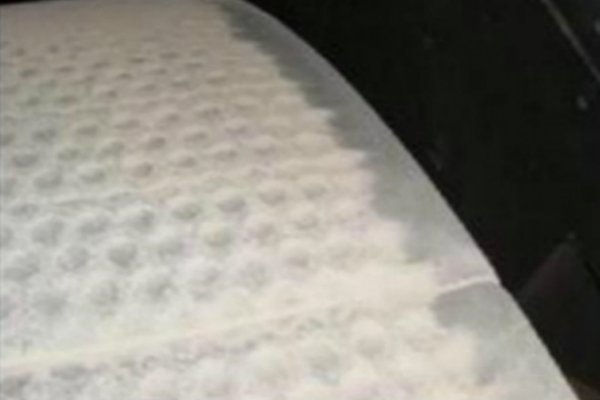

Den slidstærke keramiske blok har en bikagelignende arbejdsoverflade, der forbedrer bidkraften i de slebne materialer og øger fræsningens effektivitet. Den metal-keramiske kompositvalsebøsning kombinerer keramiske partikler med højtlegeret metal for overlegen holdbarhed og ydeevne.

Den slidstærke keramiske blok har en enestående hårdhed på over 60HRC og giver en overlegen slidstyrke sammenlignet med overlægssvejsning eller støbejern med højt kromindhold. Dens jævne slid og stabile mølledrift sikrer langsigtet pålidelighed.

Sinoma, en global leder inden for cementfabrikker, kæmpede med for tidligt slid på kritiske knuse- og møllekomponenter, hvilket forårsagede uplanlagt nedetid og høje udskiftningsomkostninger.

Standardstøbegods svigtede hver 4-6 måned under kraftig slitage, hvilket forstyrrede produktionsplaner og vedligeholdelsesbudgetter.

DaFang udviklede støbegods af højkromlegering med optimeret varmebehandling, hvilket forlængede komponenternes levetid til 12+ måneder. Sinoma reducerede nedetiden med 40% og opnåede 30% lavere årlige omkostninger til udskiftning af dele - og holdt deres cementproduktion kørende.

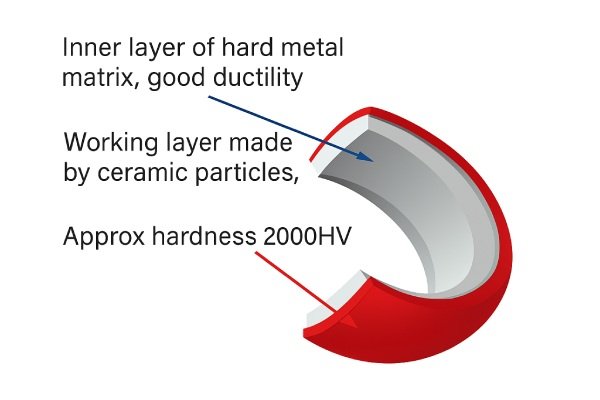

Keramiske kompositmuffer integrerer ultrahårde keramiske partikler (f.eks. aluminiumoxid eller zirconiumoxid) i en meget hårdfør metalmatrix:

1、3-5x længere levetid end standardlegeringer.

2 、 Overlegen slidstyrke for hårde mineraler (f.eks. silikatrike malme).

3. Stabil kværnprofil for ensartet finhed og kapacitet.

Ja, de kan specialfremstilles, så de passer til større VRM-mærker (f.eks. Loesche, Polysius, Atox, OK Mill). Kompatibilitet afhænger af:

Dimensionelle specifikationer (OD, ID, bredde).

Monteringsdesign (boltede, segmenterede eller faste muffer).

Materialeblanding (justeret for specifik hårdhed af malm/klinker).

Samme installationstid (begge kræver adskillelse af rullen), men keramiske muffer reducere udskiftningsfrekvensen (f.eks. 24-36 måneder vs. 6-12 måneder).

Forudindstillede segmenterede designs kan minimere nedetiden yderligere.

Overvej det:

1 、 Forarbejdet materiale (slibeevne, fugt, hårdhed).

2 、 Driftsparametre for møllen (tryk, temperatur, omdrejningstal).

3 、 Keramisk indhold (f.eks. 30% aluminiumoxid til cement vs. 40% til malm).

4 、 Leverandørens ekspertise (anmod om laboratorietestrapporter eller prøvetilbud).

Nej, på trods af en 20-40% højere startomkostningerde tilbyder lavere samlede ejeromkostninger (TCO) på grund af:

1 、 Forlænget levetid (færre udskiftninger).

2 、 Reducerede omkostninger til vedligeholdelsesarbejde og nedetid.

3 、 Energibesparelser (op til 10%) fra opretholdt formalingseffektivitet.

Ja, avancerede keramik-metal-kompositter balancerer Hårdhed (for slidstyrke) og sejhed (for slagfasthed). De overgår standardmuffer i:

Slibning af cementklinker (høj slidstyrke + termisk belastning).

Forarbejdning af jern-/kobbermalm (højt SiO₂-indhold).

De opretholder en ensartet partikelstørrelsesfordeling (PSD), fordi:

Slidstærke overflader bevarer den oprindelige geometri længere.

Stabilt kværnetryk forhindrer fald i effektiviteten over tid.

Højere tilgængelighed på møllen øger den årlige produktionskapacitet.

Minimal vedligeholdelse i forhold til traditionelle ærmer. Nøgletjek:

Hold øje med usædvanlige vibrationer (indikerer forkert installation).

Rengør rullerne for at undgå ophobning af materiale.

Undersøg for kantafskrabninger (sjældent; forårsaget af trampmetal).

Vores venlige ingeniør vil vende tilbage til dig inden for de næste 8 timer.