ISO-zertifizierter Hersteller für Zement- und Bergbauanlagen seit 1992 | Vertrauen von Sinoma, Jidong Cement und 100+ globalen Kunden.

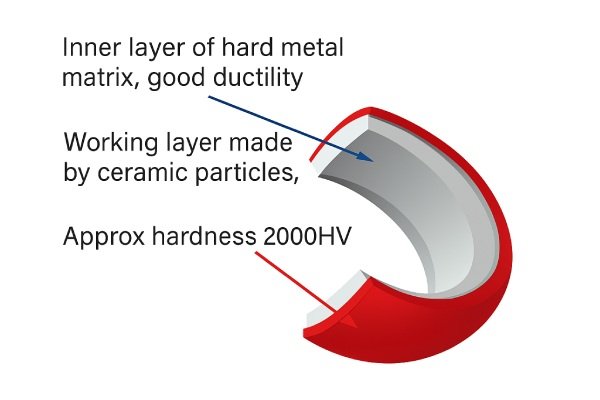

Allgemeine Walzenmäntel aus Gusseisen mit hohem Chromgehalt und oberflächenbehandelte Walzen opfern ihre Schlagzähigkeit für eine höhere Härte, was zu Rissen und Betriebsausfällen führt. Bei Walzenmänteln mit Keramikblockeinlage wird duktiles Gusseisen für eine überragende Rissfestigkeit verwendet, das eine Härte von 200HB mit einer Dehnung von 7% kombiniert, um Schlagschäden effektiv zu absorbieren.

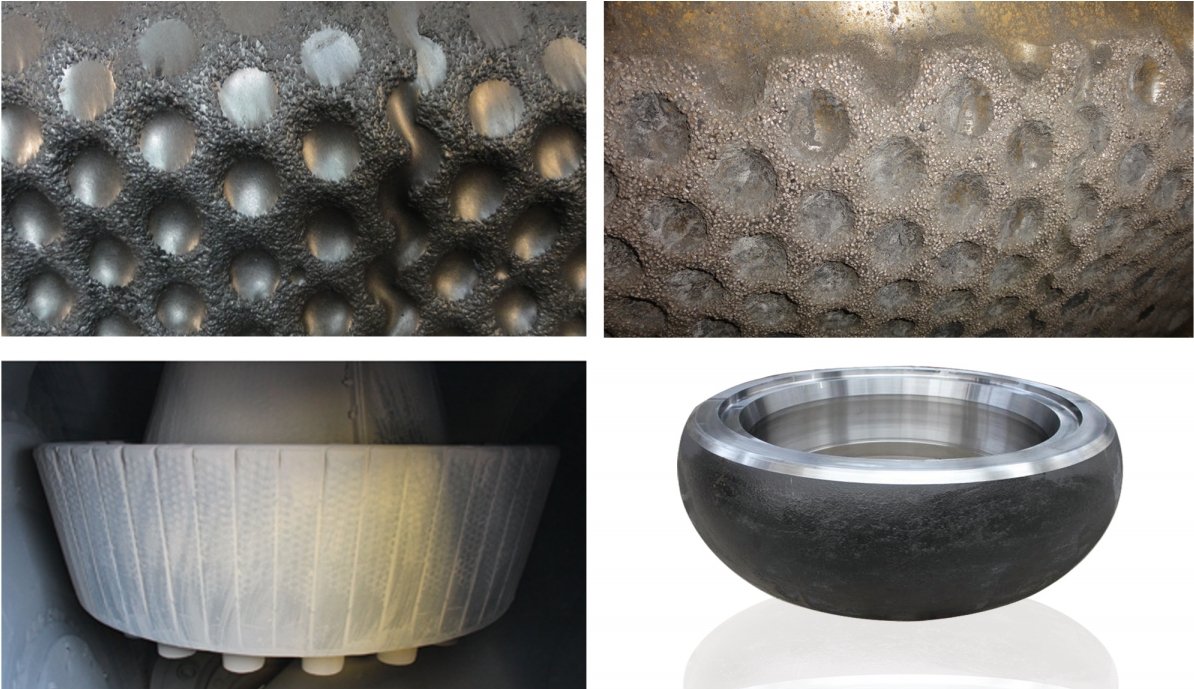

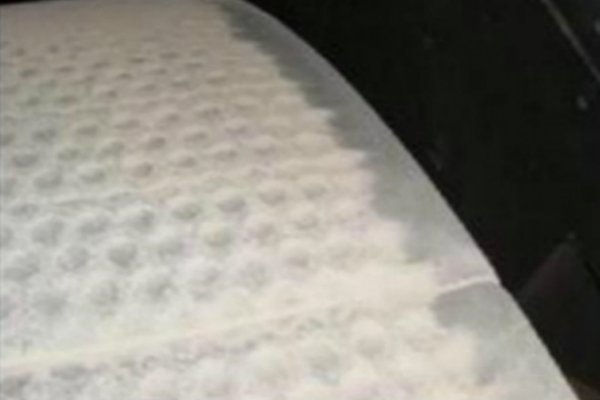

Der verschleißfeste Keramikblock verfügt über eine wabenförmige Arbeitsfläche, die die Bisskraft auf gemahlenes Material erhöht und die Fräseffizienz steigert. Die Walzenhülse aus Metall-Keramik-Verbundwerkstoff kombiniert Keramikpartikel mit hochlegiertem Metall für überlegene Haltbarkeit und Leistung.

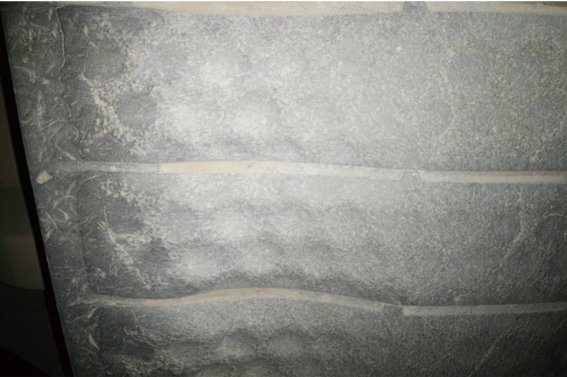

Der verschleißfeste Keramikblock weist eine außergewöhnliche Härte von mehr als 60 HRC auf und bietet im Vergleich zu Auftragschweißungen oder hochchromhaltigem Gusseisen eine überlegene Verschleißfestigkeit. Sein gleichmäßiger Verschleiß und sein stabiler Mühlenbetrieb gewährleisten langfristige Zuverlässigkeit.

Sinoma, ein weltweit führendes Unternehmen im Zementanlagenbau, kämpfte mit vorzeitigem Verschleiß kritischer Brecher- und Mühlenkomponenten, was zu ungeplanten Ausfallzeiten und hohen Ersatzkosten führte.

Standardgussteile fielen alle 4-6 Monate bei starkem Abrieb aus, was die Produktionspläne und Wartungsbudgets störte.

DaFang entwickelte Gussteile aus hochchromen Legierungen mit optimierter Wärmebehandlung, wodurch sich die Lebensdauer der Komponenten auf über 12 Monate verlängerte. Sinoma verringerte die Ausfallzeiten um 40% und erzielte 30% niedrigere jährliche Kosten für den Austausch von Teilen, so dass die Zementproduktion reibungslos weiterlaufen konnte.

Keramische Komposithülsen integrieren ultraharte Keramikpartikel (z.B. Aluminiumoxid oder Zirkoniumdioxid) in eine hochfeste Metallmatrix und bieten:

1、3-5x längere Lebensdauer als Standard-Legierungen.

2、Superior Abriebfestigkeit für harte Mineralien (z.B. kieselsäurehaltige Erze).

3、Stabiles Mahlprofil für gleichbleibende Feinheit und Durchsatzleistung.

Ja, sie können für die wichtigsten VRM-Marken (z.B. Loesche, Polysius, Atox, OK Mill) angepasst werden. Die Kompatibilität hängt ab von:

Abmessungsspezifikationen (OD, ID, Breite).

Montageart (verschraubt, segmentiert oder mit festen Hülsen).

Materialmischung (angepasst an die spezifische Erz-/Klinkerhärte).

Ähnliche Installationszeit (beide erfordern die Demontage der Walze), aber Keramikhülsen die Häufigkeit des Austauschs verringern (z.B. 24-36 Monate vs. 6-12 Monate).

Vorgefertigte segmentierte Designs kann die Ausfallzeit weiter minimieren.

Bedenken Sie:

1、Material verarbeitet (Abriebfestigkeit, Feuchtigkeit, Härte).

2、Mühlenbetriebsparameter (Druck, Temperatur, Drehzahl).

3、Keramischer Inhalt (z.B. 30% Tonerde für Zement vs. 40% für Erze).

4、Lieferanten-Know-how (Anforderung von Labortestberichten oder Testangeboten).

Nein, trotz einer 20-40% höhere Anschaffungskostenbieten sie niedrigere Gesamtbetriebskosten (TCO) aufgrund von:

1、Verlängerte Lebensdauer (weniger Ersetzungen).

2、Reduzierte Kosten für Wartungsarbeiten und Ausfallzeiten.

3、Energieeinsparungen (bis zu 10%) bei gleichbleibender Mahlleistung.

Ja, fortschrittliche Keramik-Metall-Verbundwerkstoffe balancieren Härte (für Verschleißfestigkeit) und Zähigkeit (für Schlagfestigkeit). Sie übertreffen Standardhülsen in:

Zementklinker mahlen (hoher Abrieb + thermische Belastung).

Verarbeitung von Eisen-/Kupfererzen (hoher SiO₂-Gehalt).

Sie sorgen für eine gleichmäßige Partikelgrößenverteilung (PSD), denn:

Verschleißfeste Oberflächen behalten ihre ursprüngliche Geometrie länger bei.

Ein stabiler Mahldruck verhindert einen Leistungsabfall im Laufe der Zeit.

Höhere Verfügbarkeit der Mühlen steigert die jährliche Produktionskapazität.

Minimaler Pflegeaufwand im Vergleich zu herkömmlichen Ärmeln. Schlüsselkontrollen:

Achten Sie auf ungewöhnliche Vibrationen (Hinweis auf unsachgemäße Installation).

Reinigen Sie die Walzen, um Materialablagerungen zu vermeiden.

Prüfen Sie auf Kantenabplatzungen (selten; verursacht durch Fremdmetall).

Unser freundlicher Ingenieur wird sich in den nächsten 8 Stunden bei Ihnen melden.