ISO-sertifioitu valmistaja sementti- ja kaivoslaitoksille vuodesta 1992 | Sinoma, Jidong Cement ja yli 100 maailmanlaajuista asiakasta luottavat siihen.

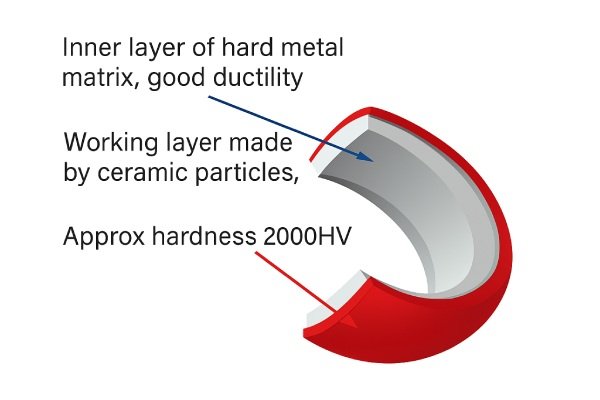

Yleiset korkeakromiset valurautavalssin holkit ja pintakorjatut telat uhraavat iskunkestävyyden suuremman kovuuden vuoksi, mikä johtaa halkeiluun ja toimintahäiriöihin. Keraamisella lohkolla päällystetyissä telahylsyissä käytetään pallografiittivalurautaa, joka takaa erinomaisen halkeilunkestävyyden ja yhdistää 200HB-kovuuden ja 7%-venymän, mikä vaimentaa tehokkaasti iskuvaurioita.

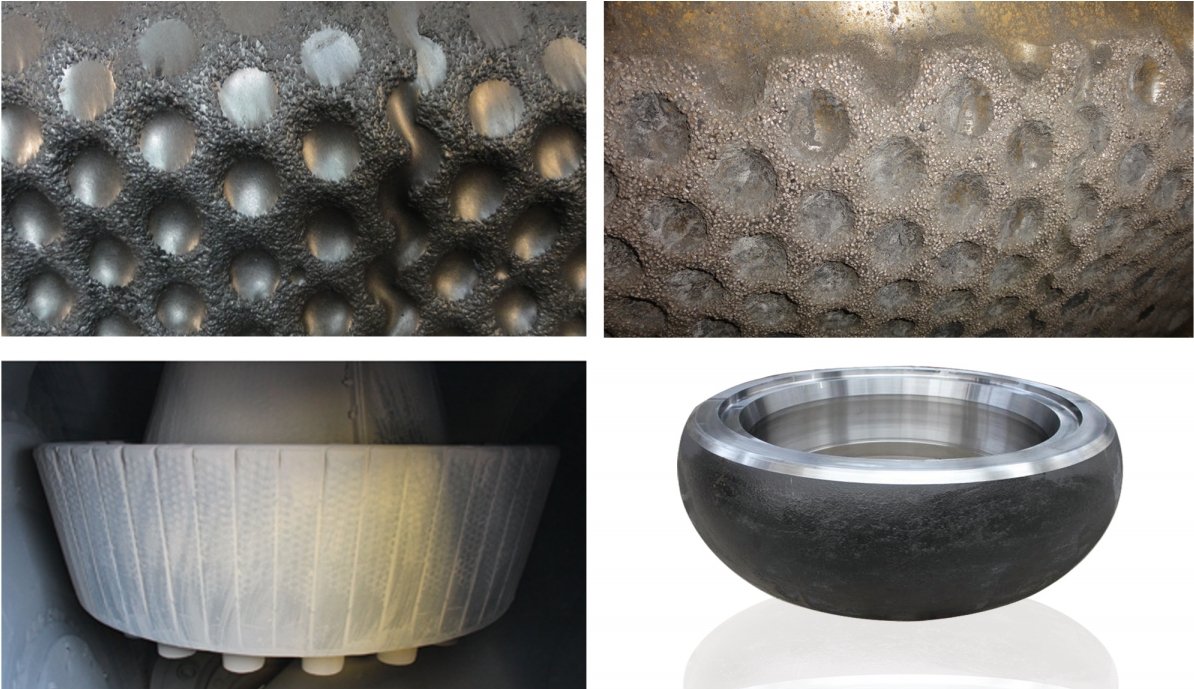

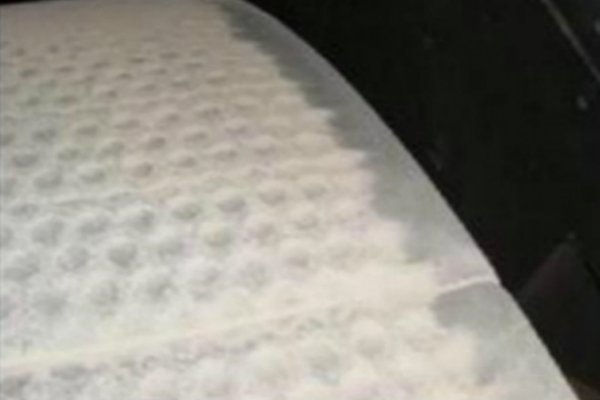

Kulutusta kestävässä keraamisessa lohkossa on hunajakennomainen työstöpinta, joka parantaa purentavoimaa jauhettuihin materiaaleihin ja lisää jyrsinnän tehokkuutta. Metalli-keraamisessa komposiittirullan holkissa yhdistyvät keraamiset hiukkaset ja korkeaseosteinen metalli, mikä takaa erinomaisen kestävyyden ja suorituskyvyn.

Kulutusta kestävällä keraamisella lohkolla on poikkeuksellinen kovuus, yli 60 HRC, ja se tarjoaa erinomaisen kulutuskestävyyden verrattuna päällekkäishitsaukseen tai korkeakromiseen valurautaan. Sen tasainen kuluminen ja vakaa myllyn toiminta takaavat pitkäaikaisen luotettavuuden.

Sementtitehtaiden suunnittelussa maailmanlaajuisesti johtava Sinoma kamppaili kriittisten murskain- ja myllykomponenttien ennenaikaisen kulumisen kanssa, mikä aiheutti suunnittelemattomia seisokkeja ja korkeita korvauskustannuksia.

Tavalliset valukappaleet pettivät 4-6 kuukauden välein voimakkaan kulutuksen vaikutuksesta, mikä häiritsi tuotantoaikatauluja ja huoltobudjetteja.

DaFang on kehittänyt korkeakromiseosvaluja, joiden lämpökäsittely on optimoitu, mikä pidentää komponenttien käyttöikää yli 12 kuukauteen. Sinoma vähensi seisokkiaikoja 40% ja saavutti 30% alhaisemmat vuotuiset osien vaihtokustannukset, mikä piti sementtituotannon sujuvana.

Keraamiset komposiittihylsyt integroivat erittäin kovia keraamisia hiukkasia (esim. alumiinioksidia tai zirkoniaa) erittäin lujaan metallimatriisiin, joka tarjoaa:

1、3-5 kertaa pidempi käyttöikä kuin tavallisilla seoksilla.

2、Erinomainen hankauskestävyys koville mineraaleille (esim. piipitoisille malmeille).

3、Vakaa jauhatusprofiili takaa tasaisen hienojakoisuuden ja läpimenon.

Kyllä, ne voidaan räätälöidä sopimaan tärkeimpiin VRM-merkkiin (esim. Loesche, Polysius, Atox, OK Mill). Yhteensopivuus riippuu:

Mittatiedot (OD, ID, leveys).

Asennusrakenne (ruuvikiinnitteinen, segmentoitu tai kiinteä holkki).

Materiaalisekoitus (mukautettu malmin/klinkkerin erityiskovuuden mukaan).

Samanlainen asennusaika (molemmat vaativat rullan purkamista), mutta keraamiset holkit ovat suositeltavia. vähentää vaihtotiheyttä (esim. 24-36 kuukautta vs. 6-12 kuukautta).

Esiasennetut segmentoidut mallit voi minimoida käyttökatkoksia entisestään.

Harkitse:

1、 Käsitelty materiaali (hankaavuus, kosteus, kovuus).

2、Myllyn käyttöparametrit (paine, lämpötila, kierrosluku).

3、Keraaminen sisältö (esim. 30% alumiinioksidi sementtiä varten ja 40% malmeja varten).

4、Toimittajan asiantuntemus (pyydä laboratoriotutkimusraportteja tai kokeilutarjouksia).

Ei, vaikka 20-40% korkeammat aloituskustannukset, ne tarjoavat alhaisemmat kokonaiskustannukset (TCO) johtuen:

1、Pidentynyt käyttöikä (vähemmän vaihtoja).

2、Vähentynyt huoltotyö ja seisokkikustannukset.

3、Energiansäästöt (jopa 10%) jauhatustehokkuuden säilymisestä.

Kyllä, kehittyneet keraamiset-metalliset komposiitit tasapainottavat kovuus (kulumiskestävyys) ja sitkeys (iskunkestävyys). Ne ovat tavallisia hylsyjä parempia:

Sementtiklinkkerin jauhaminen (suuri kuluminen + lämpörasitus).

Rauta-/kuparimalmin käsittely (korkea SiO₂-pitoisuus).

Ne säilyttävät tasaisen hiukkaskokojakauman (PSD), koska:

Kulutusta kestävät pinnat säilyttävät alkuperäisen geometrian pidempään.

Tasainen jauhatuspaine estää tehokkuuden laskun ajan myötä.

Tehtaan parempi saatavuus lisää vuotuista tuotantokapasiteettia.

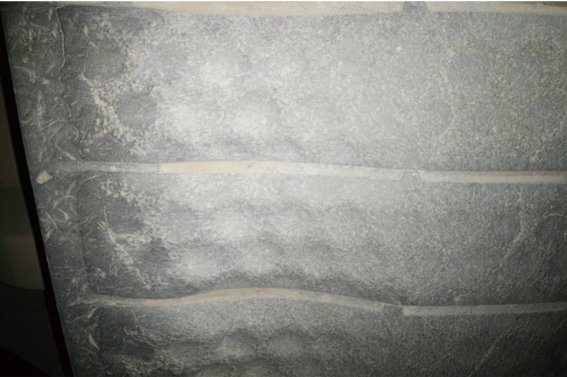

Vähäinen huolto verrattuna perinteisiin hihoihin. Avain tarkastukset:

Tarkkaile epätavallista tärinää (viittaa virheelliseen asennukseen).

Puhdista rullat materiaalin kertymisen estämiseksi.

Tarkasta, ettei reunoista ole lohkeamia (harvinaista; johtuu kulkuneuvojen metallista).

Ystävällinen insinöörimme vastaa sinulle seuraavan 8 tunnin kuluessa.