Fabricant certifié ISO pour les usines de ciment et d'exploitation minière depuis 1992. Sinoma, Jidong Cement et plus de 100 clients dans le monde lui font confiance.

Les manchons de rouleaux en fonte à haute teneur en chrome et les rouleaux à surface réparée sacrifient la résistance aux chocs au profit d'une dureté plus élevée, ce qui entraîne des fissures et des défaillances opérationnelles. Les manchons de rouleaux incrustés de blocs de céramique utilisent de la fonte ductile pour une résistance supérieure aux fissures, combinant une dureté de 200HB avec un allongement de 7% pour absorber efficacement les dommages causés par les chocs.

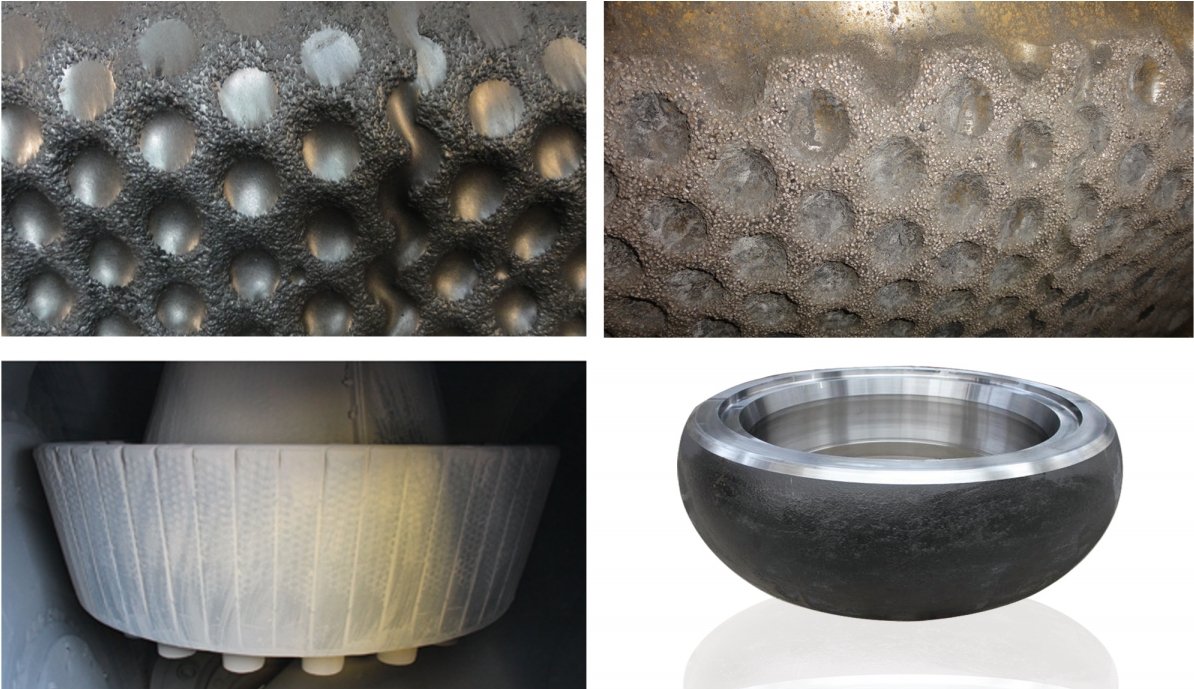

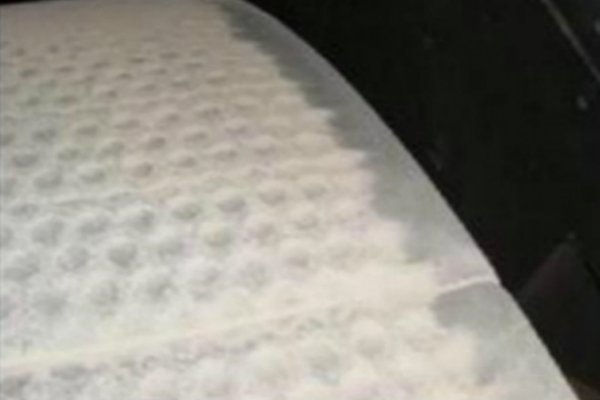

Le bloc en céramique résistant à l'usure présente une surface de travail en forme de nid d'abeille, ce qui améliore la force de morsure sur les matériaux broyés et accroît l'efficacité du fraisage. Le manchon du rouleau en composite métal-céramique associe des particules de céramique à un métal fortement allié pour une durabilité et des performances supérieures.

Le bloc de céramique résistant à l'usure présente une dureté exceptionnelle, supérieure à 60 HRC, et offre une résistance à l'usure supérieure à celle de la soudure par recouvrement ou de la fonte à haute teneur en chrome. Son usure régulière et le fonctionnement stable du broyeur garantissent une fiabilité à long terme.

Sinoma, l'un des leaders mondiaux de l'ingénierie des cimenteries, était confronté à l'usure prématurée de composants critiques des concasseurs et des broyeurs, ce qui entraînait des temps d'arrêt non planifiés et des coûts de remplacement élevés.

Les pièces moulées standard tombaient en panne tous les 4 à 6 mois sous l'effet d'une forte abrasion, ce qui perturbait les calendriers de production et les budgets de maintenance.

DaFang a mis au point des pièces moulées en alliage à haute teneur en chrome avec un traitement thermique optimisé, ce qui a permis d'allonger la durée de vie des composants à plus de 12 mois. Sinoma a réduit les temps d'arrêt de 40% et les coûts annuels de remplacement des pièces de 30%, ce qui a permis à la production de ciment de continuer à fonctionner sans heurts.

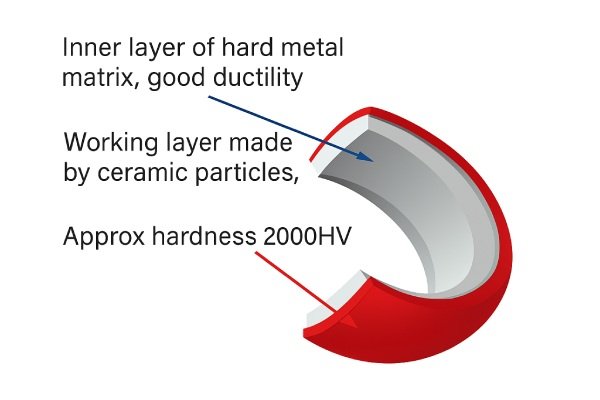

Les manchons en composite céramique intègrent des particules de céramique ultra-dures (par exemple, alumine ou zircone) dans une matrice métallique très résistante, offrant ainsi :

Durée de vie 1、3-5x plus longue que les alliages standard.

2、Résistance supérieure à l'abrasion pour les minéraux durs (par exemple, les minerais riches en silice).

3、Profil de broyage stable pour une finesse et un rendement constants.

Oui, ils peuvent être conçus sur mesure pour s'adapter aux principales marques de VRM (par exemple, Loesche, Polysius, Atox, OK Mill). La compatibilité dépend de :

Spécifications dimensionnelles (diamètre extérieur, diamètre intérieur, largeur).

Type de montage (boulonné, segmenté ou manchons pleins).

Mélange de matériaux (adapté à la dureté spécifique du minerai/clinker).

Temps d'installation similaire (les deux nécessitent le démontage du rouleau), mais les manchons en céramique réduire la fréquence de remplacement (par exemple, 24-36 mois contre 6-12 mois).

Modèles segmentés pré-équipés peut minimiser encore davantage les temps d'arrêt.

Envisager :

1、Matériau traité (abrasivité, humidité, dureté).

2、Paramètres de fonctionnement du broyeur (pression, température, vitesse de rotation).

3、Teneur en céramique (par exemple, alumine 30% pour le ciment contre 40% pour les minerais).

4、Expertise du fournisseur (demander des rapports de tests de laboratoire ou des offres d'essai).

Non, malgré une 20-40% coût initial plus élevéIls offrent réduction du coût total de possession (TCO) en raison de :

1、Extension de la durée de vie (moins de remplacements).

2、Réduction des coûts de maintenance et des temps d'arrêt.

3、Economie d'énergie (jusqu'à 10%) grâce au maintien de l'efficacité du broyage.

Oui, les composites céramo-métalliques avancés équilibrent dureté (pour la résistance à l'usure) et ténacité (pour la résistance aux chocs). Ils sont plus performants que les manchons standard en :

Broyage de clinker de ciment (forte abrasion + stress thermique).

Traitement du minerai de fer/cuivre (teneur élevée en SiO₂).

Ils maintiennent une distribution constante de la taille des particules (PSD) parce que :

Les surfaces résistantes à l'usure conservent plus longtemps leur géométrie d'origine.

Une pression de broyage stable permet d'éviter les baisses d'efficacité au fil du temps.

L'augmentation de la disponibilité des moulins accroît la capacité de production annuelle.

Entretien minimal par rapport aux manches traditionnelles. Contrôles clés :

Surveiller les vibrations inhabituelles (ce qui indique une installation incorrecte).

Nettoyer les rouleaux pour éviter l'accumulation de matière.

Vérifier l'absence d'écaillage des bords (rare ; causé par du métal usagé).

Notre ingénieur vous contactera dans les 8 prochaines heures.